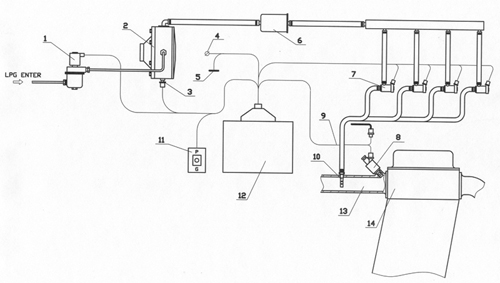

Система распределённого впрыска газа

ГАЗОВЫЕ СИСТЕМЫ ДЛЯ ИНЖЕКТОРНЫХ АВТОМОБИЛЕЙ.

Когда под натиском научно-технического прогресса карбюраторные системы подачи топлива, доминировавшие в автомобильной промышленности продолжительное время, уступили своё место впрысковым системам, лучшие дни традиционных газовых редукторных систем отошли в прошлое. Незадолго до наступления этой новой эры автомобилестроения производители газовой аппаратуры начали активные поиски решений по адаптации традиционных редукторных газовых систем к реальности современного инжекторного автомобиля.

Системы усложнялись введением новых электронных устройств, и каждая новая комбинация провозглашалась гордым именем нового поколения. Однако результат все равно оставался неудовлетворительным, поскольку, как и в редукторной системе, подача газа по-прежнему осуществлялась через смеситель в пространство перед дроссельной заслонкой, далеко от камеры сгорания. Серьёзные недостатки такой стратегии топливоподачи проявлялись в нестабильности работы двигателя, опасности воспламенения газовоздушной смеси, заполняющей впускной коллектор, и разрушения самого впускного коллектора (т.н. хлопки), значительном ухудшении динамических характеристик автомобиля и излишне высоком расходе газа. В конечном счете, после серии неудачных экспериментов пришло понимание, что для осуществления возможности работы инжекторного автомобиля на газовом топливе современная газовая система в своих принципах должна иметь сходные алгоритмы работы с современной бензиновой системой, так же как газовый редуктор повторял логику работы бензинового карбюратора. В такой системе подача топлива должна быть не постоянной, а цикловой, причём расположение подающего газ устройства должно быть максимально приближено к камере сгорания.

Поэтому общепринятая система классификации поколений автомобильных газовых систем, если исходить из принципа дозирования топлива, представляется несколько искусственной, с неподобающим распределением статусов нового поколения.

Распределенный впрыск газа - это принципиально новая технология, которая и является по сути настоящим вторым поколением автомобильных газовых систем. В любом случае нумерация поколений - это вопрос предпочтений, в то время как реальные эксплуатационные свойства систем разных производителей и различия в их конструкциях представляют несомненный интерес.

ОПИСАНИЕ СИСТЕМЫ РАСПРЕДЕЛЁННОГО ВПРЫСКА ГАЗА И ЕЁ НАИБОЛЕЕ ВАЖНЫЕ ОСОБЕННОСТИ.

ОБЩИЙ ПРИНЦИП РАБОТЫ.

Сжиженный нефтяной газ (далее СНГ), хранящийся в баллоне, подаётся под собственным давлением по медным трубопроводам в подкапотное пространство автомобиля. Обычное давление СНГ в баллоне составляет летом 7-12 Атм., а зимой 0.5 – 4 Атм. При достижении температуры -43°С давление падает до нуля и подача СНГ прекращается.

1 — газовый клапан

2 — испаритель / регулятор давления СНГ

3 — температурный датчик

4 — питание от силовой цепи зажигания

5 — заземление на корпус автомобиля

6 — газовый фильтр 5-7 мкм

7 — газовый инжектор

8 — бензиновая форсунка

9 — кабель эмулятора бензиновых форсунок

10 — подающая трубка

11 — переключатель вида топлива с индикатором

12 — электронный блок управления

13 — впускной воздушный коллектор двигателя

14 — двигатель автомобиля

СНГ проходит через электромагнитный клапан отсечки и поступает в редуктор. К редуктору подводится охлаждающая жидкость двигателя для подогрева, чтобы СНГ начал активно испаряться. При испарении СНГ расширяется и создает рабочее давление. Величина рабочего давления может быть отрегулирована на заводе изготовителе, либо возможность регулировки может быть предусмотрена на редукторе. Обычно регулировка осуществляется вращением винта, находящегося в центре передней крышки редуктора.

Далее испаренный газ проходит по трубопроводу в фильтр тонкой очистки, где отделяются механические примеси. После фильтра газ проходит по трубопроводу в распределительную рампу, откуда поступает к газовым инжекторам. Газовый инжектор открывается по сигналу электронного блока управления, пропуская дозу газа, и закрывается по окончании сигнала электронного блока. Бензиновая схема топливоподачи повторяется с той лишь особенностью, что газ, в отличие от бензина, очень хорошо смешивается с воздухом, и не требует тщательно сформированного факела распыления.

Электронный блок управления считывает управляющие сигналы бензиновых форсунок, вырабатываемые штатным блоком управления автомобиля, и сигналы дополнительных датчиков, поставляемых с газовой системой, и формирует расчетным образом сигналы управления газовыми инжекторами, отключая при этом сами бензиновые форсунки.

РЕДУКТОР

Газовое топливо, как и прежде, поступает из баллона к редуктору, закреплённому в подкапотном пространстве автомобиля. Редуктор испаряет жидкую фазу СНГ и стабилизирует выходное давление в диапазоне от 0,2 до 1 Атм. В инжекторных газовых системах редуктор не осуществляет дозирующей функции, в нем нет тонких, чувствительных мембран. За счет этого впрысковой редуктор значительно надёжнее редукторов систем прошлого поколения. Конструктивно он напоминает редуктор для газовой плиты, с добавленным испарителем. Вместе с тем, при всей простоте своей конструкции, впрысковой редуктор должен надежно поддерживать заданное давление и температуру испаренного газа. Если давление или температура на впрысковом редукторе становятся нестабильными, электроника не в состоянии в полной мере компенсировать возникающие ошибки дозирования. Для обеспечения стабильной температуры выходящего из редуктора газа необходимо, чтобы газ максимально долго протекал по внутренним каналам редуктора, завихрялся и подогревался от разогретых стенок. Таким образом, ключевым параметром редуктора является развитость внутренних контактных поверхностей или его размер: чем больше, тем лучше.

ФИЛЬТР ТОНКОЙ ОЧИСТКИ ГАЗА

Требования к этому компоненту очень просты – сохранять герметичность при максимально допустимом давлении и пропускать достаточное количество отфильтрованного газа. Чистота фильтрации до 5-7 микрон. При всей внешней схожести с фильтрами для бензинового инжектора, они не взаимозаменяемы. Фильтр для бензина имеет пористость фильтроэлемента в диапазоне 12-17 микрон, и в случае применения в составе газового впрыска не обеспечивает необходимой степени очистки. Это может привести к неисправности самого ответственного узла всей системы – газового инжектора.

ГАЗОВЫЙ ИНЖЕКТОР

Является наиболее ответственным компонентом всей системы. В основном от характеристик газового инжектора зависит качество работы автомобиля на газе. Газовый инжектор должен:

- сохранять внешнюю герметичность при максимально допустимом давлении;

- утечка через рабочую пару седло-якорь не должна превышать допустимую стандартом на всем протяжении эксплуатации изделия.

- по скорости срабатывания должен быть близок к бензиновому инжектору, то есть время открытия должно быть не более 2,0-2,5 мсек, а лучше менее 2,0 мсек.

- характеристики дозирования всех инжекторов на одном автомобиле должны быть одинаковыми и погрешность должна быть не более 10%.

- характеристики должны гарантированно сохраняться на пробеге 50-80 тысяч километров, а общий ресурс должен стремиться к ресурсу автомобиля.

- потребляемая электрическая мощность инжектора должна быть минимально возможной, но обеспечивающей возникновение необходимой магнитной силы.

В газовой системе АГАТ мы постарались разработать газовый инжектор, отвечающий самым высоким требованиям эксплуатации, и способный сохранять работоспособность в максимально жестких условиях, при достаточно низкой стоимости самого изделия.

Решение задачи ресурса

Если примерно перевести километры пробега в количество срабатываний инжектора, то на фазированном (в каждый цилиндр отдельный впрыск) типе впрыска на 1000 км приходится примерно 1.000.000 срабатываний инжектора, на попарно-параллельном (инжекторы работают попарно) – 2.000.000 срабатываний. Соответственно на пробеге в 50000 км каждый инжектор сработает от 50 до 100 миллионов раз. Таких ресурсов возможно достичь, применяя очень прочные износостойкие материалы, среди которых самый верный путь – твердые сплавы или поверхностно упрочненные композиции. В нашем случае мы избрали второй вариант.

Многие производители в своём инжекторе применили латунное седло, и в якорь вставили резиновую прокладку для обеспечения герметичности закрытия. Таким решением они избавились от некоторых проблем. Например, так называемый конденсат в инжекторе стремится приклеить якорь к седлу, в результате чего двигатель начинает работать нестабильно с выпадением одного или нескольких цилиндров («троить»), а если в якоре имеется резиновая прокладка, якорь отлипает очень просто, в отличие от полностью стальной пары якорь-седло. Чтобы представить, в чём различие, попробуйте резину положить на мокрое стекло. Взяв резину за один край, поверхности очень просто разъединить между собой. Если же положить на мокрое стекло другое стекло, разъединить поверхности будет очень сложно. Примерно то же самое происходит и в газовом инжекторе миллион раз каждую тысячу километров. Инжектору с резиновой прокладкой проще, но он быстро изнашивается, стальному сложнее, но он долговечен.

Мы избрали прямой путь: измерили усилие, которое требуется для преодоления конденсата, и создали в инжекторе магнитный контур, который гарантированно преодолевает это добавленное усилие. Всё равно рассчитывать на то, что топливо станет чистым, пока не приходится.

Решение задачи скорости открытия инжектора

Большинство предлагаемых на мировом рынке газовых инжекторов имеют время открытия более 3.0-3.5 мсек. Но это означает, что если у автомобиля попарный впрыск и время впрыска на холостом ходу - 1.3-2.0 мсек, то для обеспечения физической работоспособности такого инжектора необходимо увеличить время впрыска до 3.5 мсек, соответственно уменьшив проходное сечение инжектора или снизив давление подачи газа. При таких настройках будет крайне сложно обеспечить необходимый расход газа в режиме максимальных нагрузок, или же придётся в этих режимах переходить на бензин, а потом обратно. Есть еще вариант, когда при недостаточной подаче газа бензин подливается параллельно газу. Водитель этого практически не заметит, зато расчетный расход газа будет неправдоподобно низким. В большинстве случаев производители газового оборудования умалчивают об этой немаловажной детали.

О расходе газа

Если открыть справочник для инженеров фирмы БОШ (BOSCH), Германия, можно не без интереса прочитать, что для обеспечения одной и той же работы количество СНГ требуется на 28% больше, чем бензина.

Таким образом, любое уменьшение расхода СНГ не остается бесследным. Либо мы потеряли динамику разгона, либо ухудшили эмиссию выхлопа, чем сильно осложнили работу каталитического нейтрализатора, выход которого из строя чреват серьёзными финансовыми последствиями.

«Славгаз» пошел по иному пути. Мы поставили себе задачу обеспечить такую скорость срабатывания инжектора и его расходную характеристику, при которых для одной и той же совершенной двигателем работы длительность газового впрыска будет максимально приближена к длительности бензинового впрыска. Таким образом, мы обеспечиваем адекватный расход газа через инжектор во всем диапазоне нагрузок. Время открытия нашего инжектора от 1.5 до 2.0 мсек, в зависимости от модели.

Стабильность характеристик инжектора

Чтобы двигатель работал равномерно, без вибраций, погрешность в производительности между разными инжекторами на одном автомобиле не должна превышать 7-10%.

Работоспособность инжектора зависит от многих факторов, которые не всегда удаётся предусмотреть заранее. Например, внутрь инжектора может попасть мусор, в виде кусочка резины от газового рукава. Если не удаётся оперативно обратиться в мастерскую, или заменить инжектор новым, то возможность восстановления работоспособности инжектора в полевых условиях силами автовладельца, с полным восстановлением исходных характеристик инжектора и газовой системы в целом, представляется важным преимуществом.

Газовый инжектор Славгаз имеет одну из тех редких конструкций, которая обеспечивает возможность ремонта без нарушения характеристик инжектора. Для этого достаточно отвернуть выходной штуцер инжектора, протереть и продуть внутренние детали инжектора, вставить их обратно, завернуть штуцер до совмещения с меткой на корпусе, при этом работоспособность и изначальные характеристики газового инжектора восстанавливается.

Большинство существующих газовых инжекторов либо неразборные, либо после разборки требуют настройки на специальном стенде, либо требуют специального дополнительного оборудования для промывки.

РАМПА

На текущий момент в мире наиболее развиты две концепции монтажа газовых инжекторов на автомобиле:

- инжекторы, соединенные в блок-рампу

- раздельные инжекторы

В обоих случаях есть свои плюсы и минусы. При монтаже газовых инжекторов необходимо обеспечить одинаковое расстояние от инжектора до впускного клапана на разных цилиндрах в целях обеспечения равномерности подачи газа и соответственно равномерности работы двигателя. С другой стороны, необходимо чтобы само расстояние от инжектора до цилиндра двигателя было по возможности минимальным.

В случае использования блока-рампы длину резинового рукава от каждого отдельного инжектора в рампе необходимо выравнивать по самому длинному рукаву, так как расположение впускных коллекторов двигателя всегда шире самой рампы. Чем больше расстояние от рампы до камеры сгорания, тем менее точно осуществляется дозирование в самых ответственных - переходных режимах, в которых происходит разгон, перестроение, словом любой маневр, связанный с резким изменением нагрузки на двигатель. Однако у рампы есть и свои преимущества. Изготовление единого корпуса для нескольких инжекторов всегда дешевле одиночного исполнения инжекторов. Так же к преимуществу рампы можно отнести и то, что при монтаже такой конструкции возникает меньше соединений газовых рукавов, поскольку отсутствует соединение от рампы до инжектора.

Кстати конструктивное исполнение инжекторов сильно влияет на температуру газа. Общая рампа с массивным, чаще алюминиевым корпусом и стоящими над ней катушками очень сильно охлаждает газ, вплоть до того, что покрывается инеем на больших нагрузках. А одиночный инжектор, в котором корпус является одновременно магнитным контуром, газ подогревается еще и электромагнитной катушкой, в свою очередь снимая с нее лишнее температурное напряжение.

К видимым минусам конструкции с использованием отдельных инжекторов можно отнести удорожание за счет наличия у каждого инжектора собственного корпуса, и увеличения количества соединений газовой магистрали от рампы до инжектора.

Однако с точки зрения качества монтажа, удобства обслуживания и качества работы двигателя эта конструкция имеет неоспоримые преимущества перед блок-рампой:

- отдельные инжекторы легче разместить на двигателе в стеснённых условиях;

- расстояние от инжектора до впускного цилиндра минимально;

- расстояние от рампы до инжектора не влияет на характеристики системы;

- при необходимости проведения обслуживания снимается только один, а не все инжекторы;

- возможна замена одиночного инжектора, что исключено в случае рампы.

Приступая к проектированию газового инжектора, мы учитывали и описанные выше особенности и многие другие, серьезным образом влияющие на работоспособность нюансы. В результате в серийное производство было запущено семейство инжекторов, отвечающих самым жестким требованиям эксплуатации. Инжектор Славгаз способен работать в составе любой впрысковой газовой системы с любым блоком управления, в любых климатических условиях, на любом инжекторном автомобиле.

ЭЛЕКТРОННЫЙ БЛОК УПРАВЛЕНИЯ

Также является одним из ключевых элементов впрысковой газовой системы. На сегодняшний день ещё не сформировалось общее мнение, какая логика взаимодействия блока управления автомобилем и блока управления газовым впрыском оптимальна.

Существуют полностью независимые программы управления впрыском газа, комбинированные, полностью зависимые от штатного блока управления. Для всех из них характерны свои плюсы и минусы. Приведём некоторые общие характеристики электронных блоков и жгутов проводов, на которые стоит обратить внимание:

- сложность монтажа электронного блока на автомобиль. От этого фактора зависит время, трудоемкость, а следовательно и стоимость работы, а также вероятность ошибок монтажа.

- количество и тип датчиков, применяемых в системе. Как правило, надежная и правильная работа системы зависит от надежности работы датчиков, что является одним из «больных» мест газового оборудования. Без датчиков невозможно выполнение некоторых полезных функций, таких как, например, автоматический переход с одного вида топлива на другой, коррекция топливоподачи в зависимости от некоторых внешних и внутренних факторов, автоматическая настройка газовой системы. Клиент должен иметь возможность выбрать систему с более сложным и дорогим электронным блоком или с более простым, но и менее дорогим. «Славгаз» предлагает такой выбор в гамме производимой продукции.

- стойкость электронного блока к различным помехам во время работы двигателя.

- обеспечение электрической совместимости с другими бортовыми электронными устройствами автомобиля. Эти требования должны обеспечиваться при проведении сертификационных испытаний оборудования.